news

前回までのコラムでは、輻射冷暖房とメカニズムそしてその能力に関して特徴等を解説しました。今回は、輻射パネルTHEARに活用されている物体に焦点を当て紹介します。

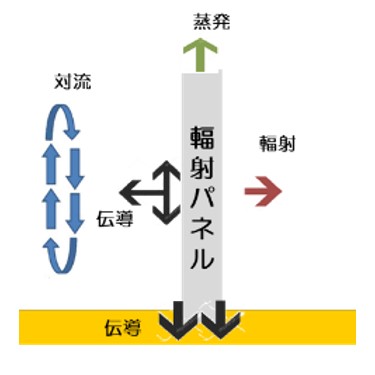

熱の伝達には、伝導熱、気化熱(蒸発)、対流熱があり、物体(輻射パネル)から放射される輻射熱と対流熱を組み合わせて活用している事を解説しました。今回は、その中核となる物体(輻射パネル)の素材に焦点を当て材料特性等を紹介したいと思います。

輻射パネルの構成素材は、熱伝達面から、熱伝導率が高く、輻射熱の高い素材を活用する事が効率的であると考えられます。

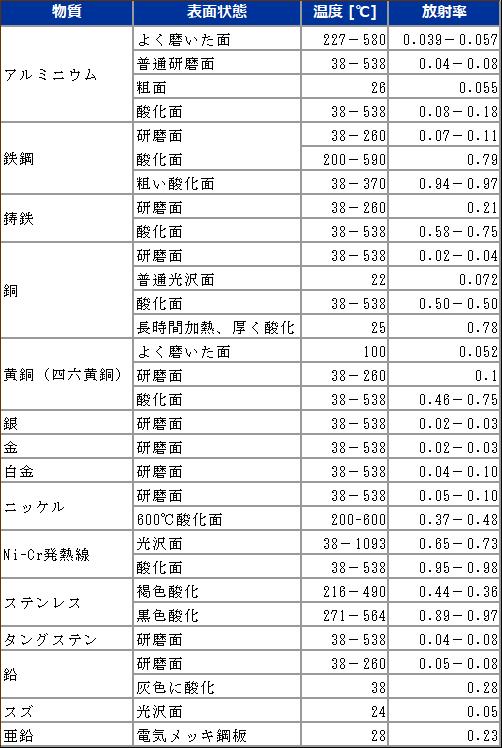

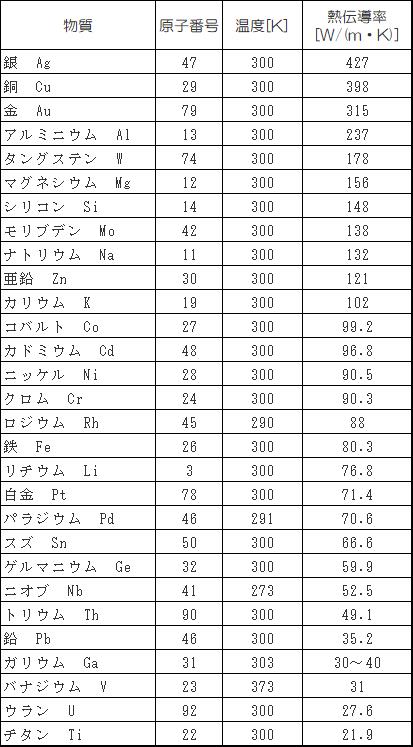

主な金属の熱伝達率は、表1のように、銀>銅>金>アルミニウム>タングステン>マグネシウム・・・の順です。一方、純金属の放射率(輻射率)は、表2となります。

純金属の放射率(輻射率)は、表からわかるように、表面が研磨された状態に比べ、酸化された面の方が放射率が高い事が数値からわかる。

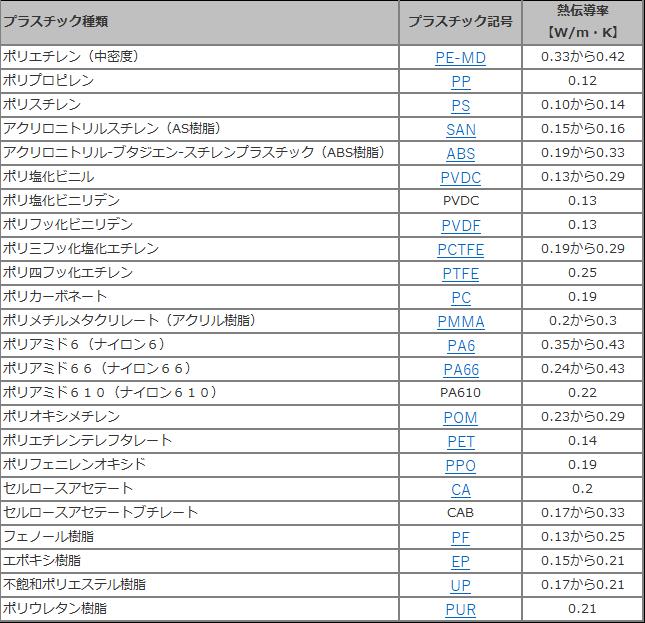

樹脂系材料の熱伝達率を表3に、輻射率を表4に記載します。

樹脂系素材の熱伝達率は金属に比較し相対的に低く、放射率は高くなっている。

純金属は熱伝導率が高いので、熱伝導と金属表面からの対流熱の最大化が期待できる。樹脂系は、熱伝導率が小さいので熱伝導と対流熱は期待できないが、放射率は高いので、表面温度が一定以上になれば大きな輻射熱が期待できる。

輻射パネルは、この素材特性から、熱伝達率が高い金属系の素材を基本とし、輻射率の高い表面処理を施す事が重要となります。

素材の調達・加工容易性から、銅、アルミニウム、鉄等の金属素材が有力となります。素材面に表面処理(表面改質、コーティング等)を施す事で高い輻射率を確保できます。

設置等を考えると、輻射パネル単体は、軽量である事が求められ、素材材料としてアルミニウムは、輻射パネルの原料素材として、銅、鉄等より優位性があります。

以下のように様々な特徴を有しており、この特性を活かした商品が沢山あります。

◉軽い:比重は2.7、鉄(7.8)や銅(8.9)と比べ約3分1と軽い。

◉強い:純アルミニウムの引張強度は大きくないが、マグネシウム、マンガン、銅等を加え合金や圧延、熱処理にて強度を高くでき、輸送機器や建築構造材料で使用されています。

◉比強度:アルミ(5083-0):11.5、鋼(一般鋼):5.4、銅 (熱間圧延材) 2.7と高い。

◉耐食性:アルミニウムは緻密で、安定な酸化皮膜を生成し、腐食を自然に防止します。

◉加工性:アルミニウムは塑性加工がしやすく、さまざまな形状に成形することが可能です。

紙のような薄箔や、複雑な形状の押出形材を製造でき広い用途で使用されています。

◉電気伝導度:銅と比べ電気伝導率は60%だが、比重が約3分の1なので、同一容積で2倍の電流を通すことができ、高電圧送電線の約99%に採用されています。

◉磁気:非磁性体であり、磁場に影響されません。パラボラアンテナ、船の磁気コンパス等の計測機器、電子医療機器メカトロニクス機器等に生かされています。

◉熱伝導:熱伝導率は鉄の約3倍であり、冷暖房装置、エンジン部分、各種の熱交換器、ソーラーコレクター、飲料缶等にもこの特性が生かされています。

◉低温に強い:液体窒素(-196°C)や液体酸素(-183°C)の極低温下でも脆弱破壊がなく靭性が大きく低温プラントやLNG(-162°C)のタンク材としても使われています。

◉光・熱反射:磨いたアルミニウムは、赤外線や紫外線、電磁波、各種熱線を反射します。この特性を生かしたのが暖房機の反射板、照明器具、および宇宙服などです。

◉毒性:無害・無臭で衛生的、金属溶出、化合物生成しても人体や土壌を傷つけません。食品や医療品の包装、飲料缶、医療機器、家庭用器物などで広く使用されています。

アルミウニムの表面処理としてラッカ等の素材による塗布、吹き付け加工処理、ブラスト、蒸着、イオンプレーティング等による表面改質処理がある。表面処理後の表5に表面処理後の放射率を示す。

表5より、表面処理後の放射率は、素材のラッコとして白色、つや消し等を使用すると、アルミニウム表面未処理の放射率0.09に対し、10倍以上の放射率が得られる。アルミニウムの素材感を強調できるアルマイト加工でも同等以上の放射率が得られ、金属としての特性と併せ輻射パネルとして非常に良い素材となります。

アルミニウムには、用途に併せた様々な加工法があります。

◉ダイキャスト

金型に溶解した金属を圧入成型する製造方法。自動車部品(エンジン、トランスミッション)、家電品(洗濯機、掃除機、冷蔵庫)、OA機器、レジャ用品等多数

◉重力鋳造

金型に流し込み自重で成型する製造方法。

◉押し出し

加熱したピレットに高圧力をかけ金型を通して成型する製造方法。金型により中空形状やフィン形状等いろいろな形状が製造できます。輻射パネルは、中空形状のため、この押し出しを活用して製造しています。最近は超高圧・大型化が進み、新幹線等の鉄道車両や自動車フレーム等の製造をしています。

◉鍛造

金属を叩いて成型する製造方法。加工後の製品特性により、熱間、冷間、温間、溶湯鍛造等の方法がある。

◉プレス

対となった工具の間に素材を挟み強い圧力で成型加工する製造方法。

◉切断

対象物を切断して成型する加工方法。対象の材料や目的に合わせて、様々な方式があります。ウォータージェット、旋盤、フライス、マシニングセンター、ワイヤーカット、レーザーカット等があります。

◉切削

扶養部の除去、仕上面の生成、寸法と形の生成等を目的に材料を削っていく製造方法。かんなによる平面仕上げ等。

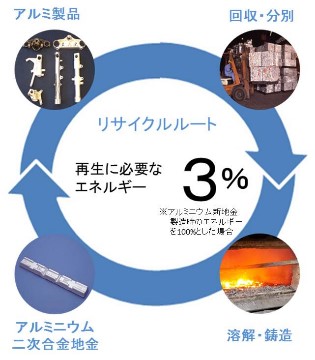

日本で年間約400万トン消費されているうちの約40%が、リサイクルにより再生されたアルミニウム二次合金地金です。アルミ製品は融点が低いため、溶解して簡単にリサイクルすることができます。リサイクルに必要なエネルギーは、新たなアルミニウム地金を製造する場合に比べてわずか3%となり、省エネルギーに大きく貢献できます。アルミニウムは、リサイクルの優等生と言えます。

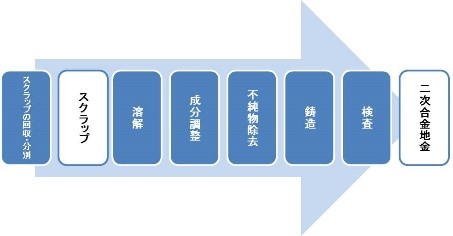

アルミ製品のスクラップは、自動車などのホイールおよびエンジン部品、印刷板、建築廃材、アルミ缶、ラジエーター(輻射パネル)、 CD・ハードディスク、電線および切り粉などがあり、多種多様です。回収の際には、異なる金属や材質が混入している可能性を考慮し、サンプル分析などの品質評価後実施されています。

回収・分別されたアルミ製品のスクラップは、溶解炉に投入して溶かし成分調整を行います。溶けたアルミに含まれるガスや金属以外の不純物などの管理も必要となります。この一連の工程は、右図の流れになります。

このように、アルミニウム製品はリサイクルを積極的に進めることで、持続可能な社会の形成と地球環境の保護に貢献しています。

輻射パネルとして優れたアルミニウムの発見発達の歴史を振り返ってみたいと思います。

1792年 フランスの科学者A.Lラボワジェが、明ばん石(ばん土、今日のアルミナ)は、 金属の酸化物である可能性が大きいという説を発表、アルミーヌと命名した事から始まる。

1807年 イギリスの電気化学者H.ダイビーが、明ばん石を電気化学的な方法で分離を試み、金属アルミニウムの存在を確認、アルミニウム(Alumium)と命名した。

1855年 フランス化学者H.E.SCドビル、化学還元法によるアルミニウム精錬を開始。

1886年 アメリカC.M.ホールガ電解精錬法を発明、フランスP.L.T.エルーがホールにより数か月遅れて電解精錬法を発明。電気精錬法(ホール・エルー法)が確立。

1887年 オーストラリアK.J.バイヤーが湿式アルカリ法によるアルミナ製造法を発明、ホール・エリー法と併せ、現在のボーキサイトからアルミニウムまでの製造法が確立された。

1929年 アルマイト処理を日本の理化学研究所が発明。

1930年 日本で初めてのアルミはく使用電解コンデンサー完成。

1936年 超々ジュラルミン(A7075)を五十嵐勇(住友金属工業)が開発(日本)。

1996年 日本のアルミニウム総需要400万トン突破。

2020年 全世界の総需要は6,557万トン(出典:日本アルミニウム協会)

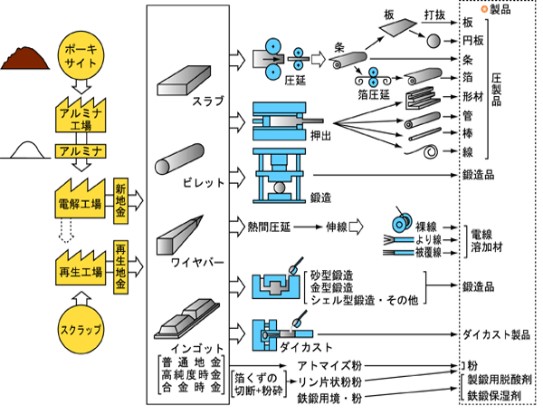

アルミニウムは色々な製品に使われますが、次の3工程で製造されています。

1.ボーキサイト アルミナ(Al203)製造。

ボーキサイトを、か性ソーダ液で溶かしアルミン酸ソーダ液を造りアルミナを抽出。

2.アルミナ → アルミニウム(Al)製造。

アルミナを溶融氷晶石の中で電気分解する事でアルミニウム地金(インゴット)を製造。

3.アルミニウム(地金)→ 製品素材製造。

インゴットを原材料として圧延・鍛造・鋳造などの加工を実施し製品素材を成形。

日本は、1986年7月ボーキサイトから地金を製造する事業を撤退、地金から合金及び加工製造を実施している。

showroom

showroom